09

Sep

09

Sep

El uso del plástico en la industria automotriz

- 0 Comment(s)

- 09-09-2022

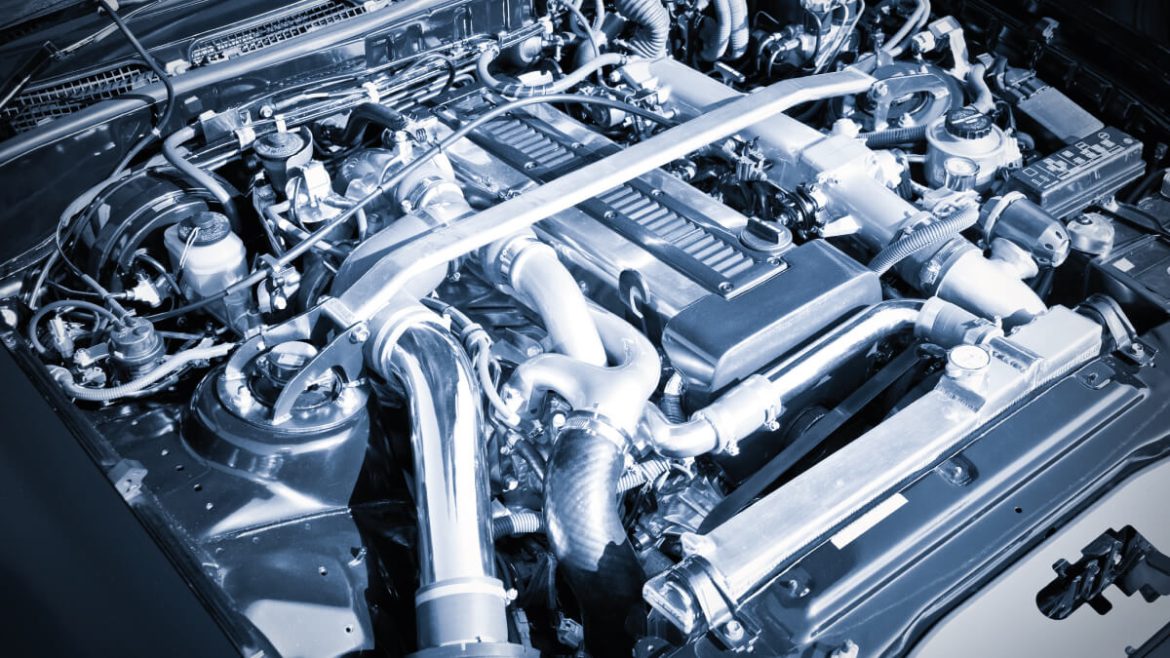

Nuevamente, el plástico es mucho más que botellas y fundas. Son muchas las industrias que se han beneficiado de su polivalencia y funcionalidad. Es así, que la fabricación de piezas para centenas de maquinas en la industria ha mejorado gracias a la existencia de los distintos polímeros. El mundo automovilístico no es la excepción. El uso del plástico en la industria automotriz ha favorecido en la evolución y seguridad de sus procesos de fabricación, hasta el producto final.

La innovación constante de los fabricantes y la búsqueda de la eficiencia han propiciado que los elementos plásticos sean un material indispensable. Esto aplica tanto la para los procesos de producción como para los componentes de los autos.

Ventajas del uso del plástico en la industria automotriz

Gracias a su peso ligero y menor costo, son numerosas las aplicaciones del plástico. Estas razones le entregan una clara ventaja frente a otros materiales como el acero o el aluminio.

Ante el aumento del tamaño de los autos y el incremento de piezas usadas en su fabricación, la utilización de materiales así ayuda a reducir el peso total del carro. Sin piezas de plástico, los vehículos de hoy en día serían entre 180 y 300 kg más pesados. Esta reducción de peso favorece a que los autos consuman menos gasolina, siendo un beneficio económico para el usuario y para menor contaminación.

Por otra parte, el uso de piezas de distintos polímeros permite el diseño más moldeable de piezas, lo que favorece a la estética del vehículo. Solo con piezas metálicas, sería complejo estilizar partes.

Finalmente, el uso de polímeros plásticos en la fabricación de piezas para autos evita la oxidación rápida. También es una gran forma de conseguir aislamiento térmico, eléctrico y acústico.

Tipos de plásticos más usados en la industria

Termoplásticos: Se incorporan en la carrocería y en el interior del auto. Mantienen una gran estabilidad en frío, pero, al calentarlos, facilitan su manipulación, reparación y soldadura. Los termoplásticos más usados son la poliamida (PA), el policarbonato (PC), el polietileno (PE), el polipropileno (PP) y el cloruro de polivinilo (PVC).

Termoestables: Están compuestos por cadenas de moléculas que aportan dureza y rigidez, manteniendo siempre su estructura original. No se deforman al ser sometidos a calor, a presiones mecánicas o a ciertos productos químicos. Son recomendables para elementos internos del motor, como los soportes del radiador. Estos plásticos solo son reparables con adhesivos o resinas. Los más utilizados son las resinas de poliéster no saturadas como las resinas epoxi (EP) y los poliuretanos (PU, generalmente reforzadas con cargas minerales o sintéticas para incrementar las propiedades mecánicas de estos plásticos).

Elastómeros: Tienen una elevada flexibilidad y elasticidad, por lo que soportan deformaciones, temperaturas elevadas y pueden recuperar su longitud original tras cesar la aplicación de fuerza o calor. Sin embargo, una vez rotos no se pueden reparar. Su aplicación más habitual es en alerones o contornos de goma para lunas, entre otros. La mayor parte están compuestos de variantes del caucho, como el poliuretano termoplástico (PU o PUR si es reforzado), el etileno-propileno-dieno (EPDM) o el estireno-butadieno (SBR).

Sin la existencia de los distintos grupos de plásticos sería imposible el adecuado funcionamiento de los autos en la actualidad. Su constante innovación se debe también a la evolución de la industria plástica.